発端から導入まで

- 需給調整業務のシステム化

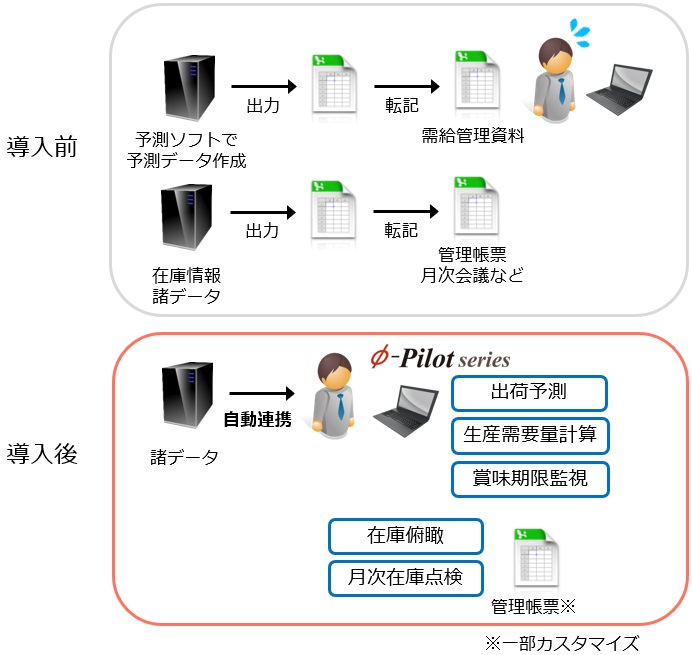

需給調整について、管理資料も含め多数のExcel資料を作成するのに時間を必要となるため、資料更新は月1回しかできず、それを使って在庫に対する意思入れや人間判断をこなすことが難しかった。取り扱い品目や量の増加で限界は見えていたため、改善すべく「有効期限やロット別の在庫の管理ができる需給管理システム」の導入の検討を始めた。

- 検討経緯

システムを比較検討する中で、必要なモジュールを組み合わせて柔軟にシステム構築が可能な”φ-Pilot シリーズ”がコンセプトにあっていたこと、提案の中で実現性が一番高かったことが決め手となった。

導入の進め方について

- 段階的導入

需給調整部分と管理資料の作成について、スコープの違いもあり段階的に導入・稼働を行うことで、着実にプロジェクトを進行した。

導入で苦労した点

- 調整業務/管理帳票の整理

これまで需給調整や会議で用いる管理帳票について、システムでの運用を機に再整理を行った。必要な業務や項目の精査は必要ではあったが、システムが稼働した後は結果として、作業時間の削減に大きく貢献した。

導入効果

- システム導入から短期間で作業時間の大幅削減を達成

- 欠品/廃棄について、近年における最小額を達成

- 業務時間削減と需給情報の見える化により、人間系の判断業務に注力する体制を実現

導入のポイント

- ステム導入によって、データ取得・資料作成に相当する部分をシステムが代行し、大幅な作業時間短縮を実現

- 情報基盤ができたことによって情報共有をスムーズに行うことができ、各部門間での意識改革を促進

導入製品

需要予測値をもとに、各商品の在庫ロットごとに今後の消費状況をチェックし、期限ロス/欠品の発生を監視します。

ロス発生を検知した場合には、先行して営業対策や特価販売などで対応し、処分損を減らしましょう。

お気軽にお問い合わせください。03-5822-6516受付時間 9:00-17:00 [ 土・日・祝日除く ]

お問い合わせ