発端から導入まで

- 需給調整業務の効率化/標準化が課題に

若干名の担当者で行っている需給調整業務や倉庫間の在庫移動を行う業務において、「属人的業務/判断で他の担当に代替できない」「欠品防止のための拠点間移動によるコスト増」「Excelフル活用で標準化できない」などといった課題があり、その解決策としてシステム化も含め解決策を模索していた。

- 検討経緯

課題への対応を検討する中で、過去何度かPilotの展示会を訪問して相談しており、結果的には、需給調整全体の領域のシステム化に着手するのではなく、まず廃棄ロスに対する”気づき”を与える部分から段階的に進めていく形となった。

導入の進め方について

- 段階的導入

需給調整全体の業務をシステム化する場合、対象領域や関係者が広がり、大規模なプロジェクトとなり、予算や期間も広がる懸念があったが、今回は「廃棄ロスの可能性に”気づき”を与える」点に絞って、ステップ論で導入を進めた。

- スマート導入

パッケージベースでテスト導入/検証を行い、必要部分に絞ってカスタマイズを行ったため、スムーズに稼働段階まで進めることができた。

導入で苦労した点

- システムを運用レベルに落とし込む作業

新しく”期限ロスの気づき”の仕組みを実際に運用するため、「いつ」「誰が」「何を」点検し、「その後どう対応するか?」について、現場の担当者と綿密な打ち合わせを行った。実際に稼働し始めてからも、運用の調整をしっかり行ったことで、システムを定着させることができた。

導入効果

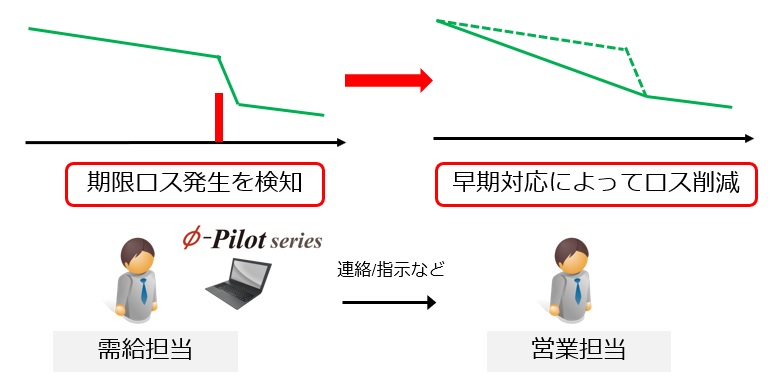

- これまで発生していた廃棄ロスを3割削減

導入のポイント

- 廃棄ロスの可能性に対して、事前に”気づき”を与えることで、営業対応などの対策を打つ余裕が生まれ、廃棄ロスを削減

- 課題に応じた段階的導入を試みることで、よりスムーズな稼働、次ステップの導入を進めることが望ましい。システム導入におけるリスクを減らし、確実な稼働を実現

導入製品

需要予測値をもとに、各商品の在庫ロットごとに今後の消費状況をチェックし、期限ロス/欠品の発生を監視します。

ロス発生を検知した場合には、先行して営業対策や特価販売などで対応し、処分損を減らしましょう。

お気軽にお問い合わせください。03-5822-6516受付時間 9:00-17:00 [ 土・日・祝日除く ]

お問い合わせ