在庫管理・発注・需給調整業務における諸課題を解決!

日々の在庫管理・発注・需給調整業務において、下記のような点でお困りではありませんか?

- 欠品が許されないため、全体的に在庫過剰となりやすい。

- 発注対象が多く、資料点検と数量調整に遅くまで時間がかかる。

- 長期予定を確認するための資料作成に時間がかかる。

- 工場からの製品配送でバランスが取れず、拠点間で偏りが発生する。

- 賞味期限品の管理がうまくいかず、年間のロス発生額がバカにならない。

こういった業務課題へどう取り組むべきか?

長年「需要予測」「自動発注」「需給調整」の領域に取り組んできた我々には『現場の”困った””無駄”を解決するKnow-How』があります。

①現状分析・課題の明確化

業務改善に取り組むにあたって、一番重要なのは現状を知ることです。業務時間がかかりすぎることや、欠品・過剰などの在庫異常が常態化しているなど、問題になっていることについては何かしらの要因が存在します。取引・生産条件上、変えられない場合や、程度問題でそのままとする場合もありますが、それも踏まえて”気づいている、その上で判断する”ことが重要です。課題領域に応じて注目すべき点を紹介します。

在庫削減・在庫適正化

- 既定の在庫水準では、商品によって少なすぎたり多すぎたりして調整できていない。

- 取引・生産条件の都合で1ロットが大きすぎ、常に過剰状態にある。

- 全体の在庫金額が過剰気味だが、具体的な要因分析に手が回っていない。

業務効率化

- 資料を見ながら発注作業を行うのに、毎日遅くまで作業が必要になる。

- 発注のための資料の利用・メンテナンスが個人任せで、非効率なこともあり、引継ぎでも苦労する。

- 在庫計画を月1で立てているが、需要の変化に追いつけていないこともある。

- 月次の経営会議などの報告資料作成に、毎月相当時間を使っている。

異常監視・クイックレスポンス

- 欠品しそうな商品は気を付けているが、それでも商品数が多く手が回らなくて欠品を出してしまっている。

- 在庫計画が週単位のため、週の途中の状況が把握しにくく、欠品が起こることがある。

- 賞味期限品の廃棄のタイミングを事前に把握・対策できず、大きなロスを出してしまいがちである。

②業務課題に応じたアプローチ

先の現状分析で注目すべき要因がはっきりしたら、それを解消していく必要があります。ここでは、課題や要望に応じたアプローチを紹介します。

在庫削減・在庫適正化

- 欠品などの異常を素早く感知して、対策(追加発注や供給制限)を検討できる仕組みの構築

- 全品一律の基準(発注点や標準在庫)設定ではなく、商品特性に応じた基準の見直し

- 発注単位や生産ロットなどの取引・生産条件の再検討(取引先との交渉・生産効率とのトレードオフ)

- 問題商品を定期的に点検し、改善状況を追跡する仕組みの構築

詳しくは、下記の ” Solution Model ” の中から、ご自身の業種に近いものをご覧ください。

業務効率化

- 発注必要量をシステムで一括計算、担当者はそのチェックを行う体制にし省力化を実現

- 発注資料作成における”システムからのデータ取得”、”作表作業”を自動化

同時に短サイクルでの在庫計画(月次→週次)で、需要変動への対応を強化

- 経営会議の資料等、定期的に必要な資料はシステム・マクロ等で自動発行

詳しくは、下記の ” Solution Model ” の中から、ご自身の業種に近いものをご覧ください。

異常監視・クイックレスポンス

- 現在庫と予測から、近日欠品が発生しそうな商品を自動でピックアップするシステムを構築

- 表計算ソフトでの週/月単位の在庫点検から、システムによるリアルタイムデータでの在庫予定の全日点検へ

- 賞味期限品のロットごとの消費状況を考慮しつつ、出荷状況からロス発生が想定される場合には事前に警告・早期対応

詳しくは、下記の ” Solution Model ” の中から、ご自身の業種に近いものをご覧ください。

③ 「φ-Pilot series」 をお勧めする3つの理由

ここまでは一般的な業務課題とアプローチを記述してきました。ここからは、「では具体的な手段は何なのか?」の回答の一つとして、我々が自信を持ってお勧めする「Φ-Pilot series」を紹介させてください。

1. 業務領域に応じたモデル化

2. モデル対比法によるFit&Gap

対象となる業務について、事前に用意されている各モデルと実業務の”Fit&Gap”を行い、必要最小限のコストによって、顧客の実情に応じたソリューションを実現します。

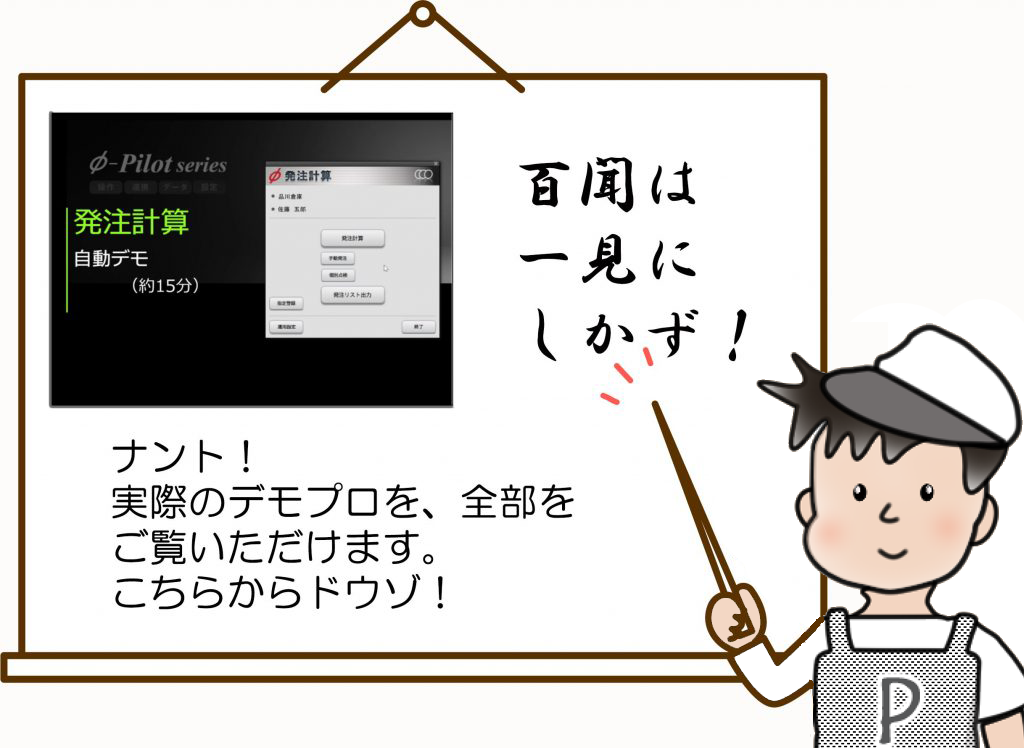

各製品の詳細については、製品紹介ページの各製品ページに、右のような製品紹介動画をご用意しています。

早い段階で具体的な画面操作をご覧になりながら導入後のイメージを確認することができ、実際的にお役に立つことができるのかを判断することが可能になっています。

3. Fairway方式(検討/導入工程)による早期稼働の実現

業務支援ソフトにかかわらず、各種システムの導入では検討・導入・稼働へ至るまで、1年、または複数年掛かってしまうこともめずらしくありません。我々は、特に導入過程において独自の手法「Pilot検討の進め方(Try&Go方式)」によって、お客様のタスクを明確化・設定のサポートを行い、数カ月間でのプロジェクト完了を実現します。

詳細については、ぜひ「Pilot検討の進め方(Try&Go方式)」をご覧ください。

お問い合わせ先

ご覧いただきありがとうございました。業務課題解決の一助となりましたら幸いです。また、解決のための方法論はφ-Pilotシリーズの各モデルに集約されますが、私共は、システムによる解決が不可欠とは考えておりません。

・業務上の課題を”具体的に”明らかにしたい

・現在の業務運用方法や在庫の有り方を評価したい

・経営陣に上申する資料を作成したい

・改革は現場の工夫を優先し、システム化は最小限にしたい

などのご要望に、当社コーディネーターがご相談に乗ります。ぜひお気軽に、下記お問合せフォームから、またはメール・電話にてお問合せください。

フェアウェイウイング株式会社 担当:藤田

Tel:03-5822-6516

mail:info_pilot_series@fw-solutions.com

お気軽にお問い合わせください。03-5822-6516受付時間 9:00-17:00 [ 土・日・祝日除く ]

お問い合わせ